搜索

版权所有 © 北京瑞风协同科技股份有限公司

京ICP备16029927

新闻中心

工业软件助力制造业数字化转型

分类:

学习营

浏览量:

【工业软件学习营】第一期第1讲

【工业软件学习营】总第51讲,于2021年3月5日如期举行,本期讲师是北京瑞风协同科技股份有限公司总经理、北京航空航天大学博士、装备大数据工程专家。具备30年制造业信息化实践经验,提出智慧试验四层架构理念,带领团队研制试验数据开放服务国家标准,承担重点预研项目、国家支撑计划、国家863计划等多项重大科研项目。

本期课程重点分为以下四个方面:制造业数字化转型的机遇和挑战、工业软件的重要性及发展趋势、助力数字化转型的策略和方法、数字化转型的典型应用场景。

一、制造业数字化转型的机遇和挑战

1、数字经济时代呼唤企业向智能化转型

未来几年,企业经营与发展将面临多重挑战,对企业的综合能力提出了新的要求。企业只有将自身业务与信息技术紧密融合,才能从容应对挑战、稳步实现其战略目标。

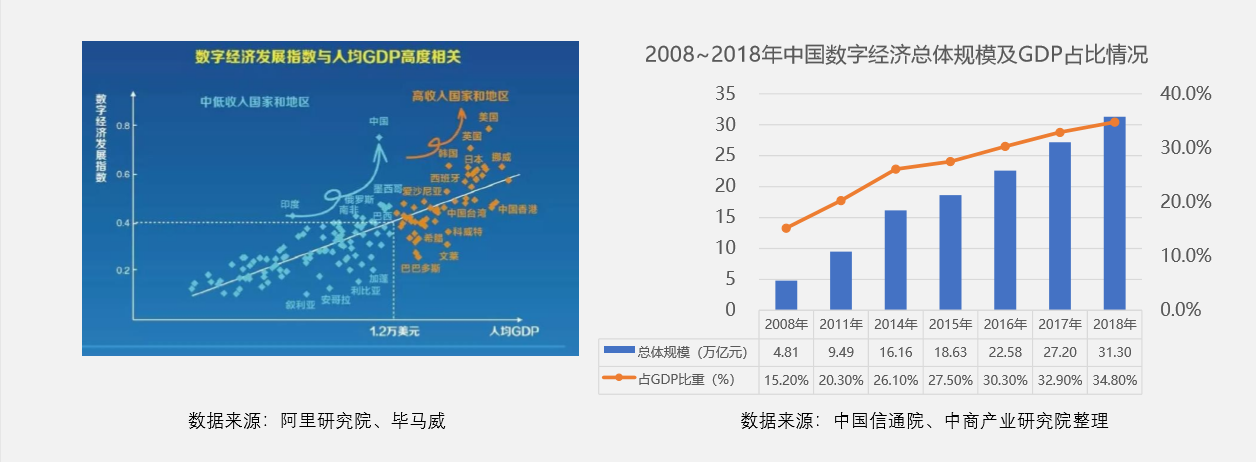

数字经济时代已经悄悄来临,据有关统计,数字经济的规模已经超过GDP的30%。从经济学角度来看,数字经济是指:人类通过大数据、数字化知识与信息的识别—选择—过滤—存储—使用,去引导资源的快速配置、优化和再生,从而实现经济高质量发展的经济形态。

2、数字经济背景下的制造业数字化转型的机遇

企业数字化、智能化转型是通过将生产、管理、销售各环节与云计算、互联网、大数据相结合,促进企业研发设计、生产加工、经营管理、销售服务等业务进行转型。

根据有关机构测算,数字化、智能化转型可使制造业企业成本降低17.6%、营收增加22.6%。全世界正在由工业经济向数字经济转型过渡中:

(1)对物理世界逐步从仿真向全镜像发展

(2)数据成为驱动经济社会发展的新要素新引擎

(3)国内已经具备一定的制造业数字化基础

(4)国内具备推动智能制造发展的能力

3、国家政策支持

近年来,国家高度重视制造业的高质量发展,“互联网+制造业”等政策与指示,其中对工业大数据的发展做出了明确的要求,全面指导国内工业大数据技术发展、产业应用及其标准化的进程。

4、制造业数字化转型的压力和挑战

(1)制造业正在并将长期处于数字化、智能化转型发展的历史阶段

• 制造业数字化、智能化转型亟需突破组织管理模式和战略转型

•制造业数字化、智能化转型亟需突破全面物联的瓶颈

•制造业数字化、智能化转型亟需突破工业软件的创新、研发、应用和普及

(2)我国企业数字化、智能化转型比例约25%,远低于欧洲的46%和美国的54%,工业软件普及度和应用率整体占比较低。

(3)制造业数字化、智能化转型处于起步阶段,面临很多急需解决的实际困难。加快制造业数字化、智能化转型,抢占信息时代先进制造业发展先机,推动中国制造加速步入高质量发展新时代。

二、工业软件的重要性及发展趋势

1、工业软件是制造业数字化转型重要抓手

企业研发、运营、管理在IT、DT技术的支撑下转型升级。运用大数据、物联网、CPS、数字孪生技术的工业软件与工业应用场景深度融合。在制造业的数字化转型升级的关键时期,核心挑战是工业软件深入广泛的应用。

2、工业软件是现代产业体系之“魂”

软件是新一代信息技术产业的灵魂。工业软件作为软件产业的重要组成部分,是推动智能制造高质量发展的核心要素,是工业化和信息化融合的重要支撑,是推进我国工业化进程的重要手段。

在全球工业进入新旧动能加速转换的关键阶段,工业软件已经渗透和广泛应用于几乎所有工业领域的核心环节,工业软件是现代产业体系之“魂”,是制造强国之重器。

3、大力推动工业软件为制造业全面赋能,形成引领转型发展的新模式

工业软件是工业品价值提升的重要因素。随着信息技术的发展,软件与硬件加速融合,工业软件已成为工业品的一部分,是内置于工业产品中的“软产品”。大型工业生产机器、汽车、船舶、飞机等工业产品中内置了大量的工业软件。

发展工业软件是推进企业转型的重要手段。工业软件具有鲜明的行业特色,广泛应用于制造业众多细分行业中,支撑着工业技术和硬件、软件、网络、计算等多种技术的融合,是加速两化融合推进企业转型升级的手段。

4、需求牵引、政策指导、应用落地

制造业重点领域企业数字化研发工具普及率超过70%、关键工序数控化率超过50%、数字化车间/智能工厂普及率超过20%。

根据赛迪顾问发布的“2018年中国工业软件企业排行榜”,国内的市场孕育了众多的工业软件厂商。

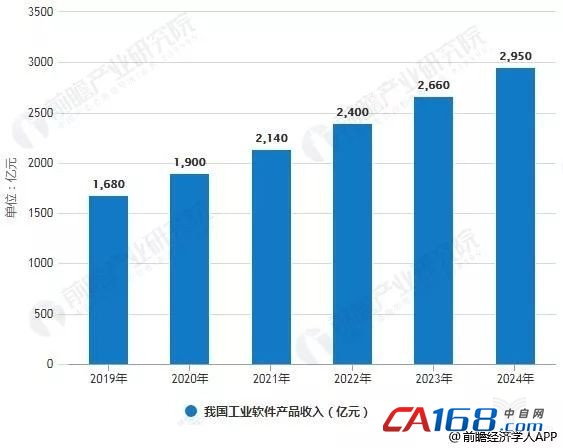

我国工业软件企业将逐步壮大,工业软件产品收入将保持10%-15%的增长速度,至2024年,中国工业软件产品收入将达到2950亿元。

三、助力数字化转型的策略和方法

1、智能制造 标准先行

制造业数字化转型的过程中,工业软件标准制定需要先行,特别是数据编码标准、数据对象标准和数据采集与交换标准。以研制试验为例,需要统一数据模型、统一数据交换格式和统一数据访问接口。

2、数据驱动 产品研制创新

(1)数字化顶层设计 建设数据工程

按照数据工程的规范建立数据积累、存取、管理、挖掘、应用、共享体系,完成数据需求分析、顶层设计、概要设计、术语定义、详细建设、工程评价。

(2)数据全生命周期管理 建设数据谱系

围绕数据产生、存储、迁移、使用和停用的全生命周期,进行的数据管控、架构管控、标准管理、质量管理、安全管理等全方位管理工作,以确保数据的准确性、一致性、完整性、可用性和安全性。

(3)数据为王,得数据者得天下;数据工程的未来任重道远,在新一代信息技术支撑下,实现全域采集、异构融合、多维关联、深度挖掘,让产品研制过程降低风险、优化流程、缩短周期、提高效率;推动企业的数字化转型成功,重构企业核心竞争力,实现企业的战略目标。

3、新技术、新模式助推新工业研发

基于知识和模型驱动的全数字、全智能、全互联的工业软件体系,助力制造企业以最短时间、最少成本研发出高质量产品。

4、基于模型的研发设计制造新模式

基于MBD研发设计制造是全生命周期贯通的信息化规划,可以实现企业内部业务数据驱动、万物互联、人机互联、虚实互联、全过程提质增效,其中需要重点突破数据采集这一重要的基础工作,才能最终达到提质增效的目的。

5、全域数据采集成为转型攻关难点

(1)全域数据采集策略:

• 精准采集新数据

√ 物理设备直接采集

√ 综合接入网关采集

√ 数据包/文件导入采集

√ 系统集成数据获取

√ 外场数据收集

•把历史数据抢救回来

(2)新数据采集途径:

• 综合接入网关采集

构建大规模、大容量的智能传感网络,打破专业条块壁垒、实现互联互通,通过综合接入网关将分布在各处的数据进行接入、汇总、为后续数据融合提供条件

•技术支持

常用传感器、工业总线、视频信号、开关量、环境监测数据

四、数字化转型的典型应用场景

1、工业产品数据中心

通过工程数据实施,建设数据中心产生的效果如下:

(1)提升数据管理效率

(2)提升数据分析能力

(3)提升数据应用深度

(4)提升决策辅助水平

(5)支持设计、仿真优化

2、全域数据采集在发动机试验领域的应用

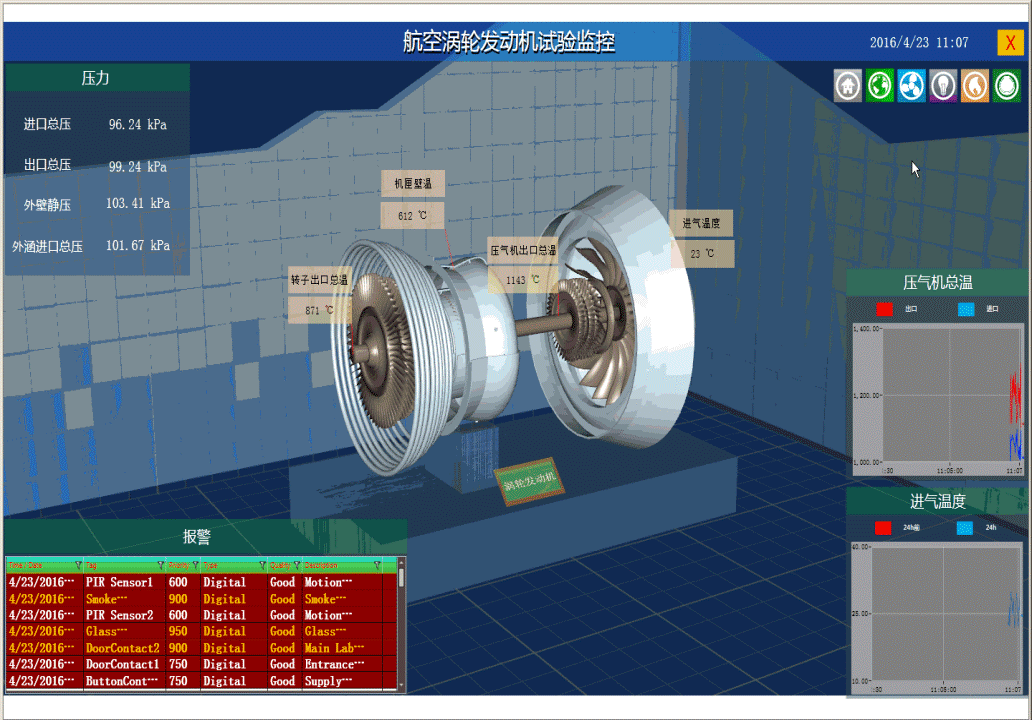

在发动机试验信息化领域,全域数据采集的简洁实用、零培训、远程试车、动态建模、可视化成为实践亮点。

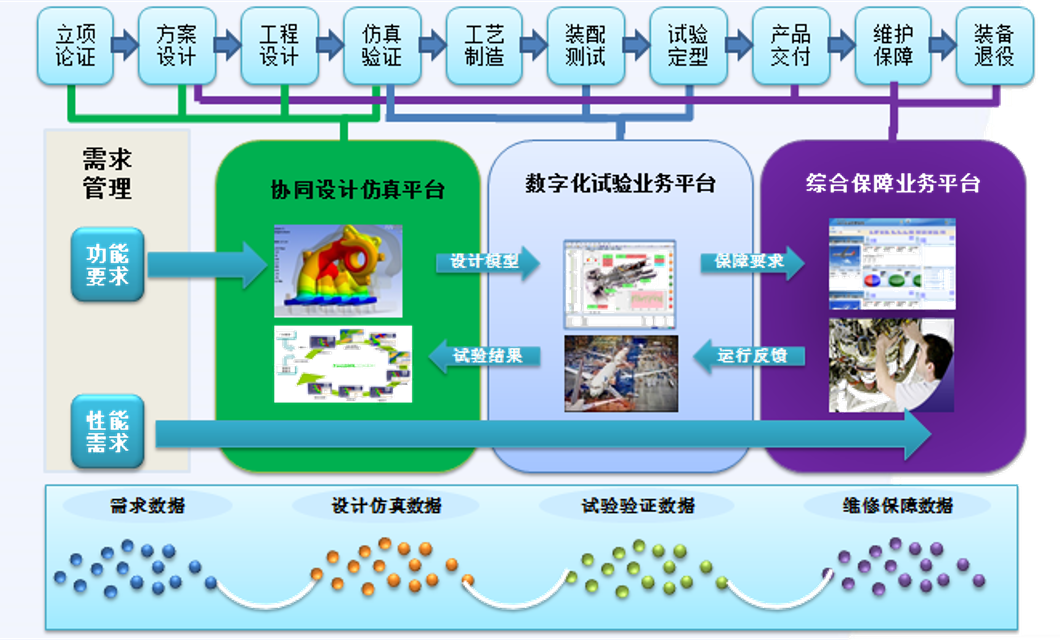

3、设计、试验、保障、制造协同一体化在航空工业的应用

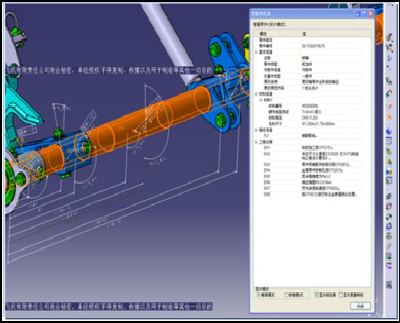

瑞风协同自主研发的设计、试验、保障软件系统为装备研制人员提供良好的工作环境和工具平台,基于知识工程技术,贯彻设计规范,智能开展相关业务工作,快速准确的生成数字化模型。

从而实现设计、试验、制造、保障的无缝衔接和高度数字化、智能化,提升研发效率和协作配套效率,降低研发风险,减少研发成本。

4、虚拟试验加速复杂产品研制

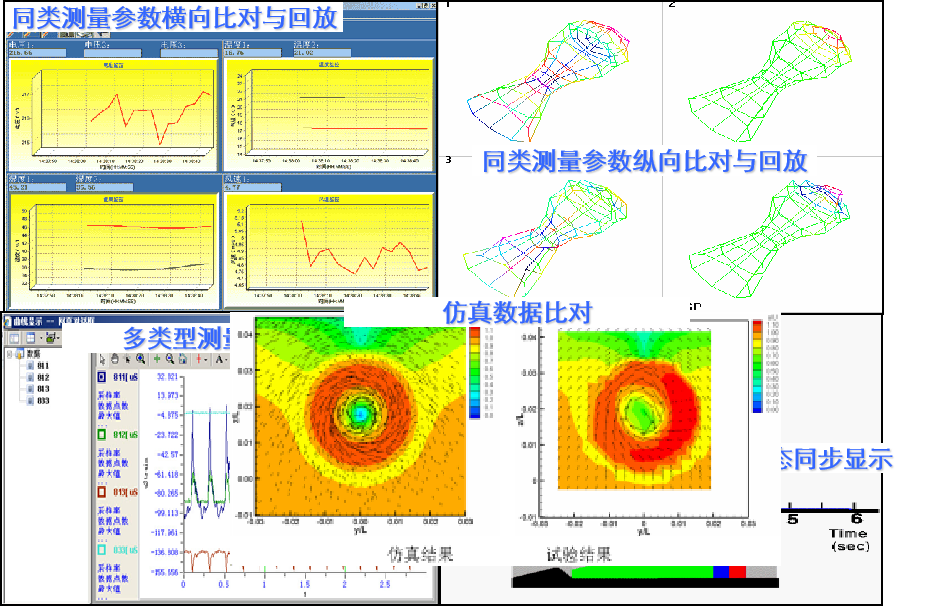

通过同类数据横/纵向比较、测量参数与状态同步、多类型参数比对、与历史数据比对、与仿真数据比对、修正理论计算模型等手段,虚拟试验软件大大减少了物理样机试验次数,从而节约了研制成本,极大地提高了研制效率,促进传统的产品研制模式由“物理试验-改进-再试验”向“试验建模-虚拟验证-改进模型-实物验证”迭代转变。

5、基于大数据的信息物理系统CPS

基于大数据的信息物理系统CPS覆盖产品研制、试验、运维全生命周期,可实现数据融合关联、数据分析挖掘、知识提取及应用、装备监控数据综合显示,快速揭示装备研制及运维的规律。

如果您对我们的课程感兴趣,欢迎扫描下方二维码进行听课!

文章部分图片来源于网络